par Loïc

Pour quoi faire ? Et bien, pour la beauté du geste technique ... Moins spirituellement, il y a quelques jours , il me fallut passer dans des ailes en structure les fils des servos d'ailerons. Pour quoi faire ? Et bien, pour la beauté du geste technique ... Moins spirituellement, il y a quelques jours , il me fallut passer dans des ailes en structure les fils des servos d'ailerons.

On voit souvent de simples trous (rarement circulaires ...) et le fil qui franchit les nervures par ces ouvertures. Ca fonctionne, je ne dis pas le contraire, mais ce n'est d'abord techniquement pas propre et puis si, pour une raison ou une autre, il faut changer les fils, le charcutage du recouvrement s'impose ... On voit souvent de simples trous (rarement circulaires ...) et le fil qui franchit les nervures par ces ouvertures. Ca fonctionne, je ne dis pas le contraire, mais ce n'est d'abord techniquement pas propre et puis si, pour une raison ou une autre, il faut changer les fils, le charcutage du recouvrement s'impose ...

Il existe bien la possibilité d'utiliser des tubes, de section ronde ou rectangulaire, en plastique, que l'on peut trouver au casto, mais ce n'est pas des plus légers. On peut aussi faire un petit caisson en balsa mais le plus esthétique (techniquement et visuellement pour un entoilage transparent) est bien un tube. Il existe bien la possibilité d'utiliser des tubes, de section ronde ou rectangulaire, en plastique, que l'on peut trouver au casto, mais ce n'est pas des plus légers. On peut aussi faire un petit caisson en balsa mais le plus esthétique (techniquement et visuellement pour un entoilage transparent) est bien un tube.

Enfin bref, assez de justifications, ça m'plait bien, alors attaquons. Et disons de suite que ce n'est pas le bout du monde, loin de là ! Enfin bref, assez de justifications, ça m'plait bien, alors attaquons. Et disons de suite que ce n'est pas le bout du monde, loin de là !

cliquer sur les images pour les agrandir

Il faut en premier lieu une forme ronde. Pour ma part j'ai utilisé du rond (du "tube" plein, quoi) en alu de différents diamètres. Ce que vous avez sous la main fera bien l'affaire ... Il faut en premier lieu une forme ronde. Pour ma part j'ai utilisé du rond (du "tube" plein, quoi) en alu de différents diamètres. Ce que vous avez sous la main fera bien l'affaire ...

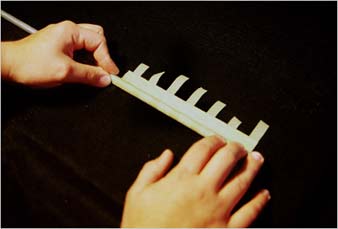

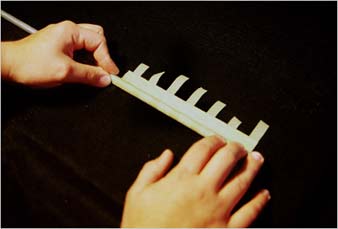

On garnit ensuite la barre avec du scotch en s'inspirant de la photo ci-dessous. Un dévidoir de poids conséquent est un confort agréable ... Il faut laisser entre chaque morceau de scotch un espace d'au minimum la largeur du ruban utilisé. On garnit ensuite la barre avec du scotch en s'inspirant de la photo ci-dessous. Un dévidoir de poids conséquent est un confort agréable ... Il faut laisser entre chaque morceau de scotch un espace d'au minimum la largeur du ruban utilisé.

Nous avons maintenant besoin de balsa. De la planche de 1 mm tendre est idéale. Il existe aussi de la planche de 0.8 mm (vu dans une revue mais je ne sais plus la marque). Pour les petits diamètres on peut amincir la planche avec une cale à poncer. Le top est certainement la planche de 1 mm dont personne ne veut et qui reste en rayon des détaillants car elle est "toute gondolée", "toute fine" (moins de 1 mm), "toute souple", bref inutilisable ...! Nous avons maintenant besoin de balsa. De la planche de 1 mm tendre est idéale. Il existe aussi de la planche de 0.8 mm (vu dans une revue mais je ne sais plus la marque). Pour les petits diamètres on peut amincir la planche avec une cale à poncer. Le top est certainement la planche de 1 mm dont personne ne veut et qui reste en rayon des détaillants car elle est "toute gondolée", "toute fine" (moins de 1 mm), "toute souple", bref inutilisable ...!

Il faut y découper un rectangle dont la longueur est celle souhaitée et dont la largeur est, a priori, la circonférence moyenne du tube (prise au milieu de l'épaisseur). Après essais, je suis en mesure de vous dire que ce n'est pas suffisant. Il faut jongler et c'est plus ou moins au hasard que l'on trouve la bonne largeur. Il faut y découper un rectangle dont la longueur est celle souhaitée et dont la largeur est, a priori, la circonférence moyenne du tube (prise au milieu de l'épaisseur). Après essais, je suis en mesure de vous dire que ce n'est pas suffisant. Il faut jongler et c'est plus ou moins au hasard que l'on trouve la bonne largeur.

En effet, selon la compressibilité du bois employé la largeur à retenir n'est pas la même. Le mieux est de procéder à quelques tests avec la planche que vous allez employer et ainsi de déterminer la largeur idéale pour le cas présent. De plus, la largeur n'a qu'une importance relative car, même si vous ne faites pas le tour de la forme, le tube est quand même parfaitement fermable. En effet, selon la compressibilité du bois employé la largeur à retenir n'est pas la même. Le mieux est de procéder à quelques tests avec la planche que vous allez employer et ainsi de déterminer la largeur idéale pour le cas présent. De plus, la largeur n'a qu'une importance relative car, même si vous ne faites pas le tour de la forme, le tube est quand même parfaitement fermable.

A titre d'exemple, disons que pour une barre de 10 mm, et donc pour un tube de 12 mm extérieur (balsa de 1 mm), j'ai utilisé une largeur de 39 mm. Le premier essai où il manquait 4 mm pour faire tout le tour de la barre m'a conduit à un tube de 10.5 mm de diamètre. A titre d'exemple, disons que pour une barre de 10 mm, et donc pour un tube de 12 mm extérieur (balsa de 1 mm), j'ai utilisé une largeur de 39 mm. Le premier essai où il manquait 4 mm pour faire tout le tour de la barre m'a conduit à un tube de 10.5 mm de diamètre.

Bref, on trempe maintenant le balsa dans de l'eau bien chaude. Bref, on trempe maintenant le balsa dans de l'eau bien chaude.

Après quelques minutes dans l'eau, on sort le rectangle et on passe au roulage. C'est l'étape qui demande le plus de doigté et ce n'est pas déplaisant de disposer d'une paire de mains supplémentaire pour les tubes de grande longueur. Après quelques minutes dans l'eau, on sort le rectangle et on passe au roulage. C'est l'étape qui demande le plus de doigté et ce n'est pas déplaisant de disposer d'une paire de mains supplémentaire pour les tubes de grande longueur.

Pratiquement, on essuie le surplus d'eau, on dispose la planche sur le scotch, au plus prés du rond (en faisant attention de ne pas noyer ce qui dépasse des morceaux de ruban ...) et on roule comme pour faire un gâteau. Si l'on a bien calculé la longueur des scotchs, il n'y a pas de problème (j'veux dire qu'il ne faut pas qu'ils soient trop courts ...) Pratiquement, on essuie le surplus d'eau, on dispose la planche sur le scotch, au plus prés du rond (en faisant attention de ne pas noyer ce qui dépasse des morceaux de ruban ...) et on roule comme pour faire un gâteau. Si l'on a bien calculé la longueur des scotchs, il n'y a pas de problème (j'veux dire qu'il ne faut pas qu'ils soient trop courts ...)

On dispose le tout sur un radiateur, le temps que les "entre-scotchs" soient secs au toucher. Une fois que c'est le cas, on remet des scotchs entre les premiers, premiers que l'on retire ensuite (on les coupe à ras de la faille dans laquelle ils s'enfilent). Cela permet d'optimiser le séchage. On dispose le tout sur un radiateur, le temps que les "entre-scotchs" soient secs au toucher. Une fois que c'est le cas, on remet des scotchs entre les premiers, premiers que l'on retire ensuite (on les coupe à ras de la faille dans laquelle ils s'enfilent). Cela permet d'optimiser le séchage.

Quand tout est bien sec, on retire les scotchs et là, miracle(!), le balsa a une belle forme de tube. Il ne reste plus qu'à fermer celui-ci avec un peu de cyano, en progressant goutte par goutte le long du tube. Quand tout est bien sec, on retire les scotchs et là, miracle(!), le balsa a une belle forme de tube. Il ne reste plus qu'à fermer celui-ci avec un peu de cyano, en progressant goutte par goutte le long du tube.

Si l'on a réalisé un tube en ne faisant pas tout le tour de la barre il peut être utile, juste après avoir mis une goutte de colle d'exercer une légère pression verticale sur le joint avec une tige métallique, en même temps que l'on rapproche le deux bords de la crevasse avec les doigts. Cette manœuvre évite d'ovaliser le tube. Si l'on a réalisé un tube en ne faisant pas tout le tour de la barre il peut être utile, juste après avoir mis une goutte de colle d'exercer une légère pression verticale sur le joint avec une tige métallique, en même temps que l'on rapproche le deux bords de la crevasse avec les doigts. Cette manœuvre évite d'ovaliser le tube.

Voilà donc la méthode que j'ai employée. Pour info, la longueur maximum que j'ai faite est de 40 cm pour un diamètre ext de 7 mm, le plus petit tube de la photo a un diamètre ext de 3.8 mm (on atteint là des limites avec du 0.8/1 mm). Voilà donc la méthode que j'ai employée. Pour info, la longueur maximum que j'ai faite est de 40 cm pour un diamètre ext de 7 mm, le plus petit tube de la photo a un diamètre ext de 3.8 mm (on atteint là des limites avec du 0.8/1 mm).

Pour des tubes de grands diamètres on peut raisonnablement envisager d'augmenter l'épaisseur du bois (2,3, ... mm). Pour des tubes de grands diamètres on peut raisonnablement envisager d'augmenter l'épaisseur du bois (2,3, ... mm).

Au vu du rapport masse/solidité, on peut envisager d'utiliser ces tubes pour réaliser des éléments de structure de petits modèles. Je vois bien par exemple une maquette d'ULM tout en tube ... Au vu du rapport masse/solidité, on peut envisager d'utiliser ces tubes pour réaliser des éléments de structure de petits modèles. Je vois bien par exemple une maquette d'ULM tout en tube ...

cliquer sur la photo pour l'agrandir

Surpris par le bruit du déclencheur, ce castor chapardeur en a laissé échapper le fruit de son larcin.

« retour à "Modelisme"

|