par Loïc

Cette page a été mise à jour au fur et à mesure de la construction, le texte se présente donc un peu à la manière d'un journal.

Après avoir construit un certain nombre de RADEAUX, fait du MODELISME et COMME LES MOCHÉS, j'eus envie d'une embarcation plus fonctionnelle. Ayant eu l'occasion de faire une fois du kayak, mon projet se précisa assez vite ... Après avoir construit un certain nombre de RADEAUX, fait du MODELISME et COMME LES MOCHÉS, j'eus envie d'une embarcation plus fonctionnelle. Ayant eu l'occasion de faire une fois du kayak, mon projet se précisa assez vite ...

Je feuilletai différents catalogues et surfai pour me mettre au parfum de ce qui ce fait dans ce domaine. Première constatation : "ce n'est pas donné", un kayak ... Ces investigations me permirent aussi de définir le cahier des charges que devait avoir un kayak apte à satisfaire aux exigences que je m'étais fixées. Je feuilletai différents catalogues et surfai pour me mettre au parfum de ce qui ce fait dans ce domaine. Première constatation : "ce n'est pas donné", un kayak ... Ces investigations me permirent aussi de définir le cahier des charges que devait avoir un kayak apte à satisfaire aux exigences que je m'étais fixées.

Voici quelques points de ce cahier : Voici quelques points de ce cahier :

- un volume suffisant pour emporter du matos et donc pouvoir partir plusieurs jours ; - un volume suffisant pour emporter du matos et donc pouvoir partir plusieurs jours ;

- une bonne largeur pour ne pas risquer de se retourner trop facilement avec un chargement ; - une bonne largeur pour ne pas risquer de se retourner trop facilement avec un chargement ;

- un confort d'installation, pouvoir replier les jambes de manière importante (=> un très long hiloire). - un confort d'installation, pouvoir replier les jambes de manière importante (=> un très long hiloire).

Parmi les modèles que j'ai pu faire entrer dans ces lignes, le Raid II 500 de chez Nautiraid est probablement le mieux. C'est un kayak bi ou monoplace selon le chargement, modèle construit autour d'une armature en bois démontable et d'une "peau" en matériaux plastiques. C'est très bien conçu pour le voyage et les grandes aventures. Hélas, et c'est là un gros (énorme !) problème, il coûte prés de 15000 Fr. Je suis convaincu que la qualité est au rendez-vous, mais je n'ai pas les moyens ... Parmi les modèles que j'ai pu faire entrer dans ces lignes, le Raid II 500 de chez Nautiraid est probablement le mieux. C'est un kayak bi ou monoplace selon le chargement, modèle construit autour d'une armature en bois démontable et d'une "peau" en matériaux plastiques. C'est très bien conçu pour le voyage et les grandes aventures. Hélas, et c'est là un gros (énorme !) problème, il coûte prés de 15000 Fr. Je suis convaincu que la qualité est au rendez-vous, mais je n'ai pas les moyens ...

Yann étant aussi partant pour construire un kayak, c'est décidé, nous construirons nos kayaks nous-mêmes. Comme ça ne nous dérange pas qu'ils ne soient pas démontables; nous les ferons en fibre + résine (le bois c'est beau mais ça demande un entretien nettement plus important). Il fallait maintenant un plan (un vrai ...) et un plan d'attaque (financement, technique de construction, ...). Yann étant aussi partant pour construire un kayak, c'est décidé, nous construirons nos kayaks nous-mêmes. Comme ça ne nous dérange pas qu'ils ne soient pas démontables; nous les ferons en fibre + résine (le bois c'est beau mais ça demande un entretien nettement plus important). Il fallait maintenant un plan (un vrai ...) et un plan d'attaque (financement, technique de construction, ...).

On cherche sur le net des infos concernant la réalisation en fibre, dans le style épaisseur de stratifié (pour avoir une idée), types de tissus, ... et puis si des plans (gratuits ou presque) existent. On cherche sur le net des infos concernant la réalisation en fibre, dans le style épaisseur de stratifié (pour avoir une idée), types de tissus, ... et puis si des plans (gratuits ou presque) existent.

On ne trouve pas beaucoup d'infos techniques sur les kayaks en fibre, un peu plus sur ceux en bois. Je trouve, de plus, qu'il y a un certain secret qui plane sur la technique. En effet, on trouve des sites qui traitent du kayak, que ce soit ceux d'artisans ou d'associations, mais jamais on ne trouve quelque chose de précis et, bien sûr, quasiment aucun plan (on peut trouver des dessins, qui ne sont guère exploitables en raison de leur trop faible taille) gratuits. On ne trouve pas beaucoup d'infos techniques sur les kayaks en fibre, un peu plus sur ceux en bois. Je trouve, de plus, qu'il y a un certain secret qui plane sur la technique. En effet, on trouve des sites qui traitent du kayak, que ce soit ceux d'artisans ou d'associations, mais jamais on ne trouve quelque chose de précis et, bien sûr, quasiment aucun plan (on peut trouver des dessins, qui ne sont guère exploitables en raison de leur trop faible taille) gratuits.

Rendons donc "hommage" à Friedrich Vetterlein qui expose la construction d'un kayak traditionnel flexible à l'adresse http://www.guillemot-kayaks.com/Building/FlexibleBaidarka/right.htm.

Rendons également "hommage" à Ray Jardin et à son site www.transport.com/~ray316/kayak_construction/kayak_construction.html. Il y détaille la réalisation de kayaks en matériaux modernes tel que fibre de carbone et Airex. Bien que n'étant pas loin d'idéale (à mon avis), la technique décrite est relativement coûteuse. Je vais donc y aller au feeling. Rendons donc "hommage" à Friedrich Vetterlein qui expose la construction d'un kayak traditionnel flexible à l'adresse http://www.guillemot-kayaks.com/Building/FlexibleBaidarka/right.htm.

Rendons également "hommage" à Ray Jardin et à son site www.transport.com/~ray316/kayak_construction/kayak_construction.html. Il y détaille la réalisation de kayaks en matériaux modernes tel que fibre de carbone et Airex. Bien que n'étant pas loin d'idéale (à mon avis), la technique décrite est relativement coûteuse. Je vais donc y aller au feeling.

Néanmoins, je trouve que les sites de la sorte sont vraiment trop peu nombreux (et c'est dommage), alors allez y faire un tour. Néanmoins, je trouve que les sites de la sorte sont vraiment trop peu nombreux (et c'est dommage), alors allez y faire un tour.

moyens d'étude, design et plan :

Commençons par vous dire que le plan est maintenant disponible (gratuitement ...) si vous cliquez ICI. Commençons par vous dire que le plan est maintenant disponible (gratuitement ...) si vous cliquez ICI.

J'ai utilisé une version de démonstration (qui permet de sauvegarder et d'exporter en DXF 30 fois) de RHINO (soft permettant la création en 3D) et le logiciel libre Qcad pour faire le tracé. Avec un peu d'astuce, j'ai pu sortir les couples grandeur nature. J'ai utilisé une version de démonstration (qui permet de sauvegarder et d'exporter en DXF 30 fois) de RHINO (soft permettant la création en 3D) et le logiciel libre Qcad pour faire le tracé. Avec un peu d'astuce, j'ai pu sortir les couples grandeur nature.

Il faut aussi noter l'existence d'un logiciel libre de design de kayaks. Ecrit par Robert Livingston, il est téléchargeable sur le site http://www.marinerkayaks.com . Il permet de dessiner toutes sortes de kayaks. On peut dessiner facilement autant de couples que l'on souhaite, ... Il faut aussi noter l'existence d'un logiciel libre de design de kayaks. Ecrit par Robert Livingston, il est téléchargeable sur le site http://www.marinerkayaks.com . Il permet de dessiner toutes sortes de kayaks. On peut dessiner facilement autant de couples que l'on souhaite, ...

Bref, il n'est pas mal du tout. Je ne l'ai pas utilisé car les formes de mon dessin sont assez complexes, et puis j'avais déjà bien avancé le dessin quand j'ai découvert ce logiciel, alors ... Bref, il n'est pas mal du tout. Je ne l'ai pas utilisé car les formes de mon dessin sont assez complexes, et puis j'avais déjà bien avancé le dessin quand j'ai découvert ce logiciel, alors ...

caractéristiques :

Je me suis basé sur deux photos du modèle qui me semblait idéal (cf au-dessus). Voici quelques chiffres : Je me suis basé sur deux photos du modèle qui me semblait idéal (cf au-dessus). Voici quelques chiffres :

longueur |

5 m |

maître bau |

0.905 m |

hauteur max |

0.385 m |

volume (jusqu'au plan qui passe par les deux pointes) |

690 L |

volume (jusqu'au trait sur les couples ) |

410 L |

surface totale |

6.78 m² |

On peut estimer la masse de l'engin fini aux alentours de 35 kg, ce qui est en conformité avec les masses que j'ai pu relever pour ce type de construction. La charge maximale peut, elle, être évaluée à environ 300-350 kg (comme le modèle sus-cité). On peut estimer la masse de l'engin fini aux alentours de 35 kg, ce qui est en conformité avec les masses que j'ai pu relever pour ce type de construction. La charge maximale peut, elle, être évaluée à environ 300-350 kg (comme le modèle sus-cité).

La forme des couples peut paraître bizarre, mais c'est la reproduction en fibre des Stabilair, le système gonflable de chez Nautiraid. Je pense que ça peut améliorer la stabilité de manière importante (je vous dirai si c'est bien le cas, quand j'aurai essayé ...). La forme des couples peut paraître bizarre, mais c'est la reproduction en fibre des Stabilair, le système gonflable de chez Nautiraid. Je pense que ça peut améliorer la stabilité de manière importante (je vous dirai si c'est bien le cas, quand j'aurai essayé ...).

le moule :

Initialement, je voulais utiliser la méthode du moule perdu qui consiste à recouvrir une forme en polystyrène de fibre puis à éliminer la forme. Dans ce but, j'ai relié les couples (CTP 5mm) avec des pièces ayant une forme de T par l'intermédiaire de petites cornières métalliques vissées. Initialement, je voulais utiliser la méthode du moule perdu qui consiste à recouvrir une forme en polystyrène de fibre puis à éliminer la forme. Dans ce but, j'ai relié les couples (CTP 5mm) avec des pièces ayant une forme de T par l'intermédiaire de petites cornières métalliques vissées.

Les espaces sont comblés avec du polystyrène (découpé au FIL CHAUD) collé avec de la mousse polyuréthanne en bombe : Les espaces sont comblés avec du polystyrène (découpé au FIL CHAUD) collé avec de la mousse polyuréthanne en bombe :

Ensuite, on fait apparaître la forme avec un rabot (éléctrique, sinon ...) et une ponceuse à bande. Ce n'est pas très difficile, il suffit de d'arrêter le rabot quand on arrive non loin des couples, puis de fignoler à la ponceuse. Le principal désagrément de cette méthode est la production d'une quantité non négligeable de "bouloches" de polystyrène. J'ai pour ma part isolé ma zone de travail à l'aide de bâches en plastique fin (celles de 20 m² à pas cher). C'est très efficace. Une pelle ainsi qu'un aspirateur sont également les bienvenus. Ensuite, on fait apparaître la forme avec un rabot (éléctrique, sinon ...) et une ponceuse à bande. Ce n'est pas très difficile, il suffit de d'arrêter le rabot quand on arrive non loin des couples, puis de fignoler à la ponceuse. Le principal désagrément de cette méthode est la production d'une quantité non négligeable de "bouloches" de polystyrène. J'ai pour ma part isolé ma zone de travail à l'aide de bâches en plastique fin (celles de 20 m² à pas cher). C'est très efficace. Une pelle ainsi qu'un aspirateur sont également les bienvenus.

Enfin, je ne saurais que vous recommander de vous équiper d'un masque, de lunettes et d'un casque antibruit (le bruit du rabot n'est pas bon du tout pour les oreilles). Enfin, je ne saurais que vous recommander de vous équiper d'un masque, de lunettes et d'un casque antibruit (le bruit du rabot n'est pas bon du tout pour les oreilles).

cliquer pour agrandir

On recouvre l'ensemble de "plastique pour emballer les fleurs" de manière à empêcher la résine de pénétrer dans le polystyrène. Celui-ci, du fait qu'il est très lisse, n'adhère pas à la résine. Pour le fixer, on utilise du "gros scotch marron". Pour ma part, j'utilise, sans démoulant, celui que l'on trouve pour pas cher, dans les bacs lors des "jours de fête" des magasins de bricolage. En effet, outre le fait d'être bon marché, même s'il est plus fin (donc moins solide), il est plus lisse que celui que l'on peut trouver en temps normal en rayon (je n'invente rien, j'ai eu une fois une très mauvaise surprise ...). On recouvre l'ensemble de "plastique pour emballer les fleurs" de manière à empêcher la résine de pénétrer dans le polystyrène. Celui-ci, du fait qu'il est très lisse, n'adhère pas à la résine. Pour le fixer, on utilise du "gros scotch marron". Pour ma part, j'utilise, sans démoulant, celui que l'on trouve pour pas cher, dans les bacs lors des "jours de fête" des magasins de bricolage. En effet, outre le fait d'être bon marché, même s'il est plus fin (donc moins solide), il est plus lisse que celui que l'on peut trouver en temps normal en rayon (je n'invente rien, j'ai eu une fois une très mauvaise surprise ...).

la stratification :

Quand on aborde ce point, les interrogations abondent. N'ayant trouvé que peu de données techniques, j'y ai répondu au feeling. Quand on aborde ce point, les interrogations abondent. N'ayant trouvé que peu de données techniques, j'y ai répondu au feeling.

le tissu :

Du tissu de verre fut choisi en raison de son faible coût, par rapport à d'autres matières telles que le carbone et le Kevlar. Je me suis fourni chez Sicomin. Après comparaison, leurs prix sont assez compétitifs et le choix est important. Du tissu de verre fut choisi en raison de son faible coût, par rapport à d'autres matières telles que le carbone et le Kevlar. Je me suis fourni chez Sicomin. Après comparaison, leurs prix sont assez compétitifs et le choix est important.

Il fallait maintenant choisir le type de tissage. Pour la couche extérieure, du tissu tissé, de relativement faible grammage, s'imposait. Pour les autres couches, du mat de verre pouvait convenir. Ca, c'est la théorie ... Il fallait maintenant choisir le type de tissage. Pour la couche extérieure, du tissu tissé, de relativement faible grammage, s'imposait. Pour les autres couches, du mat de verre pouvait convenir. Ca, c'est la théorie ...

Devant les rapports quantité/prix, j'ai choisi du "roving cousu" en 566 gr/m2 pour la totalité de l'engin. Les faisceaux de fibres sont disposés perpendiculairement sur deux couches. Il ne sont pas tissés mais réunis par du fil (style fil à coudre !). Le grammage est important, mais c'est ce type de tissu qui m'est apparu comme le meilleur marché. En effet, on a, pour le même prix, de quoi faire 1 kayak en sergé de 300 gr et de quoi en faire 2.5 (!) en "roving cousu". Ces estimations vous laissent supposer que j'ai résolu le problème de la quantité nécessaire. Devant les rapports quantité/prix, j'ai choisi du "roving cousu" en 566 gr/m2 pour la totalité de l'engin. Les faisceaux de fibres sont disposés perpendiculairement sur deux couches. Il ne sont pas tissés mais réunis par du fil (style fil à coudre !). Le grammage est important, mais c'est ce type de tissu qui m'est apparu comme le meilleur marché. En effet, on a, pour le même prix, de quoi faire 1 kayak en sergé de 300 gr et de quoi en faire 2.5 (!) en "roving cousu". Ces estimations vous laissent supposer que j'ai résolu le problème de la quantité nécessaire.

Voici le raisonnement (si on ne chipote pas trop sur le sens du mot raison !) que j'ai suivi pour cette détermination : Voici le raisonnement (si on ne chipote pas trop sur le sens du mot raison !) que j'ai suivi pour cette détermination :

Un kayak de chez Nautiraid, semblable à celui évoqué plus haut, mais en fibre, pèse 35 kg (le Raid II 500 fait 32 kg). En retirant 5 (peut-être un peu faible, mais c'est pas grave ...) pour les accessoires on arrive à 30 kg. On divise cette masse par 6.78 (surface du kayak en m2 ) => on arrive à 4.42 kg/ m2 . J'ai lu sur un paquet de sergé de 390 gr m2 qu'il fallait utiliser 600 gr de résine polyester par m2 : cela nous donne 990 gr par m2 . Pour connaître le nombre de couches, on fait 4.42/0.990 qui nous donne 4.46. On "doit" donc mettre 4.5 couches de 300 gr. Le rapport 566/300 = 1.88, on peut donc estimer que le nombre de couches en 566 gr est de 4.5/1.88, soit 2.4 . On arrondit (!) à 3 pour avoir de la marge (de plus la quantité de résine mentionnée me paraît un peu excessive, alors ...) et ça colle (j'espère ... !!). Un kayak de chez Nautiraid, semblable à celui évoqué plus haut, mais en fibre, pèse 35 kg (le Raid II 500 fait 32 kg). En retirant 5 (peut-être un peu faible, mais c'est pas grave ...) pour les accessoires on arrive à 30 kg. On divise cette masse par 6.78 (surface du kayak en m2 ) => on arrive à 4.42 kg/ m2 . J'ai lu sur un paquet de sergé de 390 gr m2 qu'il fallait utiliser 600 gr de résine polyester par m2 : cela nous donne 990 gr par m2 . Pour connaître le nombre de couches, on fait 4.42/0.990 qui nous donne 4.46. On "doit" donc mettre 4.5 couches de 300 gr. Le rapport 566/300 = 1.88, on peut donc estimer que le nombre de couches en 566 gr est de 4.5/1.88, soit 2.4 . On arrondit (!) à 3 pour avoir de la marge (de plus la quantité de résine mentionnée me paraît un peu excessive, alors ...) et ça colle (j'espère ... !!).

la résine :

La résine époxy fut choisie. Certes, elle a un coût élevé, mais elle est nettement plus mécanique et, bien qu'étant plus allergène, elle ne sent rien (ou presque) en comparaison de la résine polyester. C'est le système SD 8500 (Sicomin) avec durcisseur lent qui emporta mon adhésion. Ceci en estimant que 38.6 kg suffiraient pour 2 kayaks (l'avenir montrera si c'est bien vu ou pas ...). La résine époxy fut choisie. Certes, elle a un coût élevé, mais elle est nettement plus mécanique et, bien qu'étant plus allergène, elle ne sent rien (ou presque) en comparaison de la résine polyester. C'est le système SD 8500 (Sicomin) avec durcisseur lent qui emporta mon adhésion. Ceci en estimant que 38.6 kg suffiraient pour 2 kayaks (l'avenir montrera si c'est bien vu ou pas ...).

la stratif :

Comme dit plus haut, j'ai donc mis 3 couches. Le fond fut de plus renforcé par une large bande supplémentaire. Comme dit plus haut, j'ai donc mis 3 couches. Le fond fut de plus renforcé par une large bande supplémentaire.

Pour appliquer la résine, j'ai utilisé un pinceau. Un petit rouleau est peut-être plus adapté mais c'est aussi plus cher, car pas évident à nettoyer. Bref, avec un pinceau, ça ne va pas mal et on complète la manœuvre par un généreux ébullage au rouleau à ébuller. A ce propos, cet outil existe dans la commerce mais on peut en fabriquer un soi-même, ce qui est plus économique. Pour appliquer la résine, j'ai utilisé un pinceau. Un petit rouleau est peut-être plus adapté mais c'est aussi plus cher, car pas évident à nettoyer. Bref, avec un pinceau, ça ne va pas mal et on complète la manœuvre par un généreux ébullage au rouleau à ébuller. A ce propos, cet outil existe dans la commerce mais on peut en fabriquer un soi-même, ce qui est plus économique.

Il suffit de prendre un morceau de cap de 4 mm, des rondelles (des très larges et des étroites) qui vont bien sur la cap et deux rondelles en CTP cyanolité (pour les moins fortunés !). On peut remplacer celles-ci par deux bagues d'arrêt de roue (si on en a sous la main) qui sont elles-mêmes remplaçables par des dominos dépourvus de leur plastique isolant. Enfin, on suit les dessins ci-dessous. Il suffit de prendre un morceau de cap de 4 mm, des rondelles (des très larges et des étroites) qui vont bien sur la cap et deux rondelles en CTP cyanolité (pour les moins fortunés !). On peut remplacer celles-ci par deux bagues d'arrêt de roue (si on en a sous la main) qui sont elles-mêmes remplaçables par des dominos dépourvus de leur plastique isolant. Enfin, on suit les dessins ci-dessous.

Du fait de la relative importance du grammage, il faut veiller à mettre assez de résine pour ne pas faire un stratifié trop poreux. D'un autre coté, il ne sert à rien de surdoser car l'excès coule, et, de toute façon, trop de résine rend le composite plus cassant. Tout est, à mon avis, plus une histoire de feeling que de science exacte. Du fait de la relative importance du grammage, il faut veiller à mettre assez de résine pour ne pas faire un stratifié trop poreux. D'un autre coté, il ne sert à rien de surdoser car l'excès coule, et, de toute façon, trop de résine rend le composite plus cassant. Tout est, à mon avis, plus une histoire de feeling que de science exacte.

Remarquons au passage qu'avoir un intérieur lisse ce n'est pas mal du tout. Pour cela il ne faut pas oublier de mettre une petite couche de résine (dite "de surface") et attendre qu'elle devienne nettement poisseuse avant de poser le tissu . En procédant ainsi, vous éviterez la formation de bulles d'air en surface. Remarquons au passage qu'avoir un intérieur lisse ce n'est pas mal du tout. Pour cela il ne faut pas oublier de mettre une petite couche de résine (dite "de surface") et attendre qu'elle devienne nettement poisseuse avant de poser le tissu . En procédant ainsi, vous éviterez la formation de bulles d'air en surface.

les premiers résultats :

Je parle, au début, de moule perdu. En fait, le moule, ou plutôt le master, est conservé. Pour ce faire, j'ai séparément stratifié une "couche supérieure" et une "couche inférieure". Ensuite je les ai collées ensemble, d'abord avec quelques points de "colle de pistolet", puis avec un peu de résine chargée. Il faut faire attention car les "peaux" sont souples, mais on s'en sort bien avec un minimum de calage. Je parle, au début, de moule perdu. En fait, le moule, ou plutôt le master, est conservé. Pour ce faire, j'ai séparément stratifié une "couche supérieure" et une "couche inférieure". Ensuite je les ai collées ensemble, d'abord avec quelques points de "colle de pistolet", puis avec un peu de résine chargée. Il faut faire attention car les "peaux" sont souples, mais on s'en sort bien avec un minimum de calage.

J'ai ensuite poursuivi la stratif en alternant dessus et dessous (pour pouvoir superposer les tissus au point de "jonction" et ainsi garantir une bonne solidité. J'ai ensuite poursuivi la stratif en alternant dessus et dessous (pour pouvoir superposer les tissus au point de "jonction" et ainsi garantir une bonne solidité.

La masse, le stratifié terminé, est de 27 kg. Ca va, c'est dans une fourchette attendue ! L'épaisseur du stratifié est de 2,5 à 3 mm là où il y trois couches et de 3 à 3,5 là où il y en a quatre. La masse, le stratifié terminé, est de 27 kg. Ca va, c'est dans une fourchette attendue ! L'épaisseur du stratifié est de 2,5 à 3 mm là où il y trois couches et de 3 à 3,5 là où il y en a quatre.

La rigidité est-elle assez importante en suivant ce que je viens de dire ? Ca n'a pas l'air trop mal, mais ce n'est pas aussi rigide que je le souhaite. En effet, le fond, du fait qu'il est très plat, se déforme légèrement quand on appuie dessus de l'extérieur vers l'intérieur. Les flans de chaque coté de l'hiloire manquent également de rigidité. La rigidité est-elle assez importante en suivant ce que je viens de dire ? Ca n'a pas l'air trop mal, mais ce n'est pas aussi rigide que je le souhaite. En effet, le fond, du fait qu'il est très plat, se déforme légèrement quand on appuie dessus de l'extérieur vers l'intérieur. Les flans de chaque coté de l'hiloire manquent également de rigidité.

Ces observations s'expliquent facilement par la forme de la carène. Les parties présentant des arêtes ou des courbures prononcées sont rigides. Au contraire, les parties relativement plates sont, pour une même constitution, beaucoup moins rigides. Ces observations s'expliquent facilement par la forme de la carène. Les parties présentant des arêtes ou des courbures prononcées sont rigides. Au contraire, les parties relativement plates sont, pour une même constitution, beaucoup moins rigides.

Sur un kayak plus étroit, moins plat en dessous et avec un hiloire de plus petite taille, le problème ne doit probablement pas se faire sentir (pour un stratifié identique). Sur un kayak plus étroit, moins plat en dessous et avec un hiloire de plus petite taille, le problème ne doit probablement pas se faire sentir (pour un stratifié identique).

Les choses étant, il faut maintenant agir ! Diverses solutions et leurs caractéristiques se présentent. Les voici : Les choses étant, il faut maintenant agir ! Diverses solutions et leurs caractéristiques se présentent. Les voici :

- Il faut multiplier les couches de tissu. Pour lutter contre le "phénomène" décrit au-dessus, il est nécessaire d'augmenter, de manière importante, l'épaisseur du stratifié. Le risque est que, pour obtenir la rigidité voulue, la masse devienne excessive ... - Il faut multiplier les couches de tissu. Pour lutter contre le "phénomène" décrit au-dessus, il est nécessaire d'augmenter, de manière importante, l'épaisseur du stratifié. Le risque est que, pour obtenir la rigidité voulue, la masse devienne excessive ...

- On peut utiliser, pour renforcer, de la fibre de carbone qui est plus rigide que le verre et aussi plus légère (du moins pour une rigidité donnée). Le principal inconvénient de cette solution est le prix. En effet, le m2 de carbone en (environ) 300gr avoisine les 300 Fr ... - On peut utiliser, pour renforcer, de la fibre de carbone qui est plus rigide que le verre et aussi plus légère (du moins pour une rigidité donnée). Le principal inconvénient de cette solution est le prix. En effet, le m2 de carbone en (environ) 300gr avoisine les 300 Fr ...

- La troisième idée qui me vient à l'esprit, et que je vais employer, est de réaliser des membrures. On peut ainsi obtenir un rapport rigidité/masse intéressant. Je les vois dans le style des dessins ci-dessous. - La troisième idée qui me vient à l'esprit, et que je vais employer, est de réaliser des membrures. On peut ainsi obtenir un rapport rigidité/masse intéressant. Je les vois dans le style des dessins ci-dessous.

Pour les réaliser, on découpe des formes en polystyrène, on les colle au double face ou au pistolet à colle, et enfin, on les drape de tissu. Le bord de l'hiloire, nécessaire pour fixer une éventuelle jupe, est réalisé de la même manière. Pour ce qui est du tissu employé pour ces membrures, je vais, pour ma part, utiliser le même que précédemment. De l'unidirectionnel (UD) de carbone (en faible largeur) serait encore mieux, mais je n'en ai pas. En ce qui concerne le prix, les rubans d'UD en 5 ou 10 cm ne sont pas trop chers (une ou deux dizaines de Francs le mètre). Pour les réaliser, on découpe des formes en polystyrène, on les colle au double face ou au pistolet à colle, et enfin, on les drape de tissu. Le bord de l'hiloire, nécessaire pour fixer une éventuelle jupe, est réalisé de la même manière. Pour ce qui est du tissu employé pour ces membrures, je vais, pour ma part, utiliser le même que précédemment. De l'unidirectionnel (UD) de carbone (en faible largeur) serait encore mieux, mais je n'en ai pas. En ce qui concerne le prix, les rubans d'UD en 5 ou 10 cm ne sont pas trop chers (une ou deux dizaines de Francs le mètre).

Pour la suite, j'ai déjà des idées, mais je n'ai encore rien mis en pratique. Aussi vous tiendrai-je au courant au fur et à mesure de mes avancées, dans les semaines qui viennent. Alors, revenez bientôt ! Pour la suite, j'ai déjà des idées, mais je n'ai encore rien mis en pratique. Aussi vous tiendrai-je au courant au fur et à mesure de mes avancées, dans les semaines qui viennent. Alors, revenez bientôt !

Le 07/01/2001

Pour commencer le troisième millénaire, j'ai fait une observation qui me rassure, pour ne pas dire qui me console, tant mon ego était affecté. En effet, vous n'êtes pas sans savoir que le fond du kayak était ("était" car c'est réglé) un peu souple et que j'envisageais différentes solutions pour résoudre cette origine à mon désespoir(!). Pour commencer le troisième millénaire, j'ai fait une observation qui me rassure, pour ne pas dire qui me console, tant mon ego était affecté. En effet, vous n'êtes pas sans savoir que le fond du kayak était ("était" car c'est réglé) un peu souple et que j'envisageais différentes solutions pour résoudre cette origine à mon désespoir(!).

Je m'en voulais de ne pas avoir pensé, au moment de la conception, au phénomène précédemment décrit, ceci, jusqu'au moment où j'ai vu le toit d'un Berlingo ... Vous imaginant dans le flou, je vous explique. Je m'en voulais de ne pas avoir pensé, au moment de la conception, au phénomène précédemment décrit, ceci, jusqu'au moment où j'ai vu le toit d'un Berlingo ... Vous imaginant dans le flou, je vous explique.

J'ai eu la chance (!) d'y remarquer ce qui m'est apparu sur l'instant comme de "petites rigoles". Elles sont disposées perpendiculairement à l'axe du véhicule, courent d'un coté à l'autre et sont au nombre de quatre. Plus techniquement, elles sont créées par emboutissage de la tôle en une forme dont la section est très proche de \______/ (rien ne vaut un petit dessin n'est ce pas ?). J'ai eu la chance (!) d'y remarquer ce qui m'est apparu sur l'instant comme de "petites rigoles". Elles sont disposées perpendiculairement à l'axe du véhicule, courent d'un coté à l'autre et sont au nombre de quatre. Plus techniquement, elles sont créées par emboutissage de la tôle en une forme dont la section est très proche de \______/ (rien ne vaut un petit dessin n'est ce pas ?).

Bien vite, leur utilité s'est révélée. En effet, leur seule plausible raison d'être est la rigidification (à moindre coût, y sont pas fous dans l'automobile ! ...) de la tôle en un lieu où celle-ci présente une grande surface quasiment plane ... Tiens ! Je crois que j'ai déjà entendu parler de quelque chose dans le genre, non ? ... Bien vite, leur utilité s'est révélée. En effet, leur seule plausible raison d'être est la rigidification (à moindre coût, y sont pas fous dans l'automobile ! ...) de la tôle en un lieu où celle-ci présente une grande surface quasiment plane ... Tiens ! Je crois que j'ai déjà entendu parler de quelque chose dans le genre, non ? ...

Moralité de l'histoire, me voilà rassuré, il n'y a pas qu'à moi que ce style de mésaventure arrive ... Moralité de l'histoire, me voilà rassuré, il n'y a pas qu'à moi que ce style de mésaventure arrive ...

les membrures :

Je peux maintenant vous parler de la réalisation des membrures évoquées plus haut. Je n'ai rien changé à ce que je disais, si ce n'est qu'au lieu de faire "demi-tour", comme le dessin l'évoque, ces fameuses membrures s'arrêtent en biseau, après avoir couru sur une distance égale à celle de l'hiloire + à peu prés 20 cm vers l'avant et l'arrière. Je n'en ai pas mis non plus latéralement. Je peux maintenant vous parler de la réalisation des membrures évoquées plus haut. Je n'ai rien changé à ce que je disais, si ce n'est qu'au lieu de faire "demi-tour", comme le dessin l'évoque, ces fameuses membrures s'arrêtent en biseau, après avoir couru sur une distance égale à celle de l'hiloire + à peu prés 20 cm vers l'avant et l'arrière. Je n'en ai pas mis non plus latéralement.

J'ai d'abord soigneusement dépoli le fond du kayak dans la zone centrale. Remarquons ici que, bien que le dépolissage soit une étape très nécessaire (empiriquement c'est facile de le constater) avant d'effectuer un collage, ce n'est pas seulement l'augmentation de la rugosité qui permet une bonne adhérence. En effet, une notion importante est celle d'activation (chimique) de la surface. Pour plus de détails, je vous conseille le bouquin de Jacques Cognard, intitulé Science et technologie du collage, paru aux éditions Presses polytechniques et universitaires romandes (ISBN 2-88074-410-5, c'est un livre d'un "bon niveau" mais qui permet d'apprendre pas mal de choses, et enfin, catalogue général de l'éditeur sur www.ppur.org). J'ai d'abord soigneusement dépoli le fond du kayak dans la zone centrale. Remarquons ici que, bien que le dépolissage soit une étape très nécessaire (empiriquement c'est facile de le constater) avant d'effectuer un collage, ce n'est pas seulement l'augmentation de la rugosité qui permet une bonne adhérence. En effet, une notion importante est celle d'activation (chimique) de la surface. Pour plus de détails, je vous conseille le bouquin de Jacques Cognard, intitulé Science et technologie du collage, paru aux éditions Presses polytechniques et universitaires romandes (ISBN 2-88074-410-5, c'est un livre d'un "bon niveau" mais qui permet d'apprendre pas mal de choses, et enfin, catalogue général de l'éditeur sur www.ppur.org).

J'ai ensuite recouvert mes formes en polystyrène (découpées au FIL CHAUD, collées avec de la colle thermofusible et bientôt sur le plan) de "gros scotch marron" pour ne pas faire usage d'une excessive quantité de résine qui aurait imbibé le polystyrène, sans apporter plus de résistance. J'ai ensuite recouvert mes formes en polystyrène (découpées au FIL CHAUD, collées avec de la colle thermofusible et bientôt sur le plan) de "gros scotch marron" pour ne pas faire usage d'une excessive quantité de résine qui aurait imbibé le polystyrène, sans apporter plus de résistance.

Enfin, j'ai mis deux couches de tissu en laissant celui-ci dépasser de 2 à 3 cm de chaque coté du polystyrène. Enfin, j'ai mis deux couches de tissu en laissant celui-ci dépasser de 2 à 3 cm de chaque coté du polystyrène.

Le résultat est excellent, on peut maintenant poser le kayak sur une arête vive sans que le fond ne se déforme. Le résultat est excellent, on peut maintenant poser le kayak sur une arête vive sans que le fond ne se déforme.

Je vais maintenant m'attaquer au pourtour de l'hiloire. A bientôt ... Et avec des photos (la pellicule est en développement ...). Je vais maintenant m'attaquer au pourtour de l'hiloire. A bientôt ... Et avec des photos (la pellicule est en développement ...).

Le 01/02/2001

Ca y est, la pellicule est développée ... Ca y est, la pellicule est développée ...

cliquer pour agrandir

Imprégnation du tissu. Faites pas attention au bazar que l'on peut apercevoir, je ne suis pas le seul à utiliser l'atelier ... Au fond, le poêle qui permet d'avoir une température favorable à la réticulation de la résine et qui (pour vous donner une idée de la température) oblige à se mettre en tee-shirt. Imprégnation du tissu. Faites pas attention au bazar que l'on peut apercevoir, je ne suis pas le seul à utiliser l'atelier ... Au fond, le poêle qui permet d'avoir une température favorable à la réticulation de la résine et qui (pour vous donner une idée de la température) oblige à se mettre en tee-shirt.

A ce propos, le fabricant de la résine conseille, après durcissement (24h), une post-cuisson de 40 à 60°, de quelques heures à 24 h. La post-cuisson permet d'améliorer les caractéristiques mécaniques de la résine par une action sur les différentes molécules qui la composent. A ce propos, le fabricant de la résine conseille, après durcissement (24h), une post-cuisson de 40 à 60°, de quelques heures à 24 h. La post-cuisson permet d'améliorer les caractéristiques mécaniques de la résine par une action sur les différentes molécules qui la composent.

C 'est peut-être utile mais ce n'est pas des plus faciles à mettre en pratique. En effet, il faut une étuve dans laquelle le kayak peut rentrer ... Pour des amateurs comme nous, ce n'est guère rentable de construire une telle installation; alors, pas d'étuvage. C 'est peut-être utile mais ce n'est pas des plus faciles à mettre en pratique. En effet, il faut une étuve dans laquelle le kayak peut rentrer ... Pour des amateurs comme nous, ce n'est guère rentable de construire une telle installation; alors, pas d'étuvage.

Ray Jardin (cf ci-dessus) utilise pour sa part une caisse en bois dont il chauffe l'intérieur avec de petits radiateurs céramiques. Ray Jardin (cf ci-dessus) utilise pour sa part une caisse en bois dont il chauffe l'intérieur avec de petits radiateurs céramiques.

La résistance à la traction et à la flexion sera moins bonne, mais ce n'est pas un kayak pour descendre de petits torrents pleins de pierres, alors ... La résistance à la traction et à la flexion sera moins bonne, mais ce n'est pas un kayak pour descendre de petits torrents pleins de pierres, alors ...

Les deux "peaux". Le fond = la bande centrale (80 cm de large) + une couche partout. Le dessus = une couche. Les deux "peaux". Le fond = la bande centrale (80 cm de large) + une couche partout. Le dessus = une couche.

Les deux peaux posées l'une dans l'autre, et c'est parti pour le premier essai ... de l'ergonomie ... Les deux peaux posées l'une dans l'autre, et c'est parti pour le premier essai ... de l'ergonomie ...

A bientôt pour la suite.

Le 25/03/01

Où en est-il ? Telle est peut être la question que vous vous posez. Et bien, j'en suis à la finition et aux choix de l'accastillage. Où en est-il ? Telle est peut être la question que vous vous posez. Et bien, j'en suis à la finition et aux choix de l'accastillage.

Mais parlons d'abord du pourtour de l'hiloire. Celui-ci est réalisé selon la même méthode que les membrures, au détail prés que le polystyrène est cette fois éliminé. Après avoir aminci l'épaisseur du stratifié au niveau du bord j'ai mis une première couche de fibre qui "fait l'extérieur". Ensuite, après élimination de la forme, j'en ai ajouté deux autres à "l'intérieur". Ayant conscience de ne pas être (pour ce passage, faut pas exagérer !) des plus clair, je vous suggère un coup d'œil aux dessins. Mais parlons d'abord du pourtour de l'hiloire. Celui-ci est réalisé selon la même méthode que les membrures, au détail prés que le polystyrène est cette fois éliminé. Après avoir aminci l'épaisseur du stratifié au niveau du bord j'ai mis une première couche de fibre qui "fait l'extérieur". Ensuite, après élimination de la forme, j'en ai ajouté deux autres à "l'intérieur". Ayant conscience de ne pas être (pour ce passage, faut pas exagérer !) des plus clair, je vous suggère un coup d'œil aux dessins.

Vous pouvez remarquer la prise en sandwich du bord, ce qui sur le plan mécanique, ne peut qu'être favorable. Vous pouvez remarquer la prise en sandwich du bord, ce qui sur le plan mécanique, ne peut qu'être favorable.

la finition :

Quand on attaque cette étape, on se trouve en face d'une surface qui présente "des petits carrés en relief", correspondants au tissage de la fibre, et en face des coulures de résine que nous n'avons pas manqué de faire. De plus, selon les irrégularités du master (Ben oui, il en reste toujours car le polystyrène, non durci en surface, reste assez imprécis sur de courtes distances), on peut se trouver en présence de vagues, qui ne se sont pas bien hautes et qui s'étendent sur quelques centimètres. Quand on attaque cette étape, on se trouve en face d'une surface qui présente "des petits carrés en relief", correspondants au tissage de la fibre, et en face des coulures de résine que nous n'avons pas manqué de faire. De plus, selon les irrégularités du master (Ben oui, il en reste toujours car le polystyrène, non durci en surface, reste assez imprécis sur de courtes distances), on peut se trouver en présence de vagues, qui ne se sont pas bien hautes et qui s'étendent sur quelques centimètres.

Il n'y a là dedans rien de bien grave. Il faut appliquer un enduit pour niveler toutes ces imperfections. Il en existe de tout prêt dans le commerce spécialisé mais leur coût n'est pas négligeable. Aussi, pour palier à cet inconvénient, il est tout à fait possible d'utiliser une résine chargée, ce qui présente de plus l'avantage de laisser le choix de la viscosité de l'enduit. Il n'y a là dedans rien de bien grave. Il faut appliquer un enduit pour niveler toutes ces imperfections. Il en existe de tout prêt dans le commerce spécialisé mais leur coût n'est pas négligeable. Aussi, pour palier à cet inconvénient, il est tout à fait possible d'utiliser une résine chargée, ce qui présente de plus l'avantage de laisser le choix de la viscosité de l'enduit.

Pour ma part, j'utilise de la résine polyester chargée avec des "microsphères de verre". Pour être précis du Glasscell 25 de Sicomin qui est une poudre blanche très fine qui ressemble au micro ballon pnénolique de couleur brune, mais, qui, dixit la pub, présente une plus grande résistance à l'abrasion. J'ajoute de plus un peu de silice pour thixotroper le mélange, c'est à dire pour lui faire prendre un peu la consistance d'un gel. Pour ma part, j'utilise de la résine polyester chargée avec des "microsphères de verre". Pour être précis du Glasscell 25 de Sicomin qui est une poudre blanche très fine qui ressemble au micro ballon pnénolique de couleur brune, mais, qui, dixit la pub, présente une plus grande résistance à l'abrasion. J'ajoute de plus un peu de silice pour thixotroper le mélange, c'est à dire pour lui faire prendre un peu la consistance d'un gel.

J'ai déjà entendu parler ça et là de problèmes de compatibilité entre résine époxy et polyester ce qui m'a fait faire des essais préalables. Il ressort de ceux-ci qu'après ponçage du stratifié (juste pour rendre les arêtes des "carrés" moins lisses, pas suffisamment pour éliminer en entier ces carrés) et dépoussiérage (balayette puis chiffon imbibé d'alcool à brûler) mon enduit tient très bien. J'entends par là qu'il faut déjà taper fort au marteau pour observer une séparation de l'enduit et de son support. J'ai déjà entendu parler ça et là de problèmes de compatibilité entre résine époxy et polyester ce qui m'a fait faire des essais préalables. Il ressort de ceux-ci qu'après ponçage du stratifié (juste pour rendre les arêtes des "carrés" moins lisses, pas suffisamment pour éliminer en entier ces carrés) et dépoussiérage (balayette puis chiffon imbibé d'alcool à brûler) mon enduit tient très bien. J'entends par là qu'il faut déjà taper fort au marteau pour observer une séparation de l'enduit et de son support.

Le ponçage de cet enduit ressemble un peu à celui du mastic de carrossier type Syntofer, c'est à dire que le matériau n'est pas trop dur. Le ponçage de cet enduit ressemble un peu à celui du mastic de carrossier type Syntofer, c'est à dire que le matériau n'est pas trop dur.

Voilà, je n'ai pas encore fini de poncer (il pleut tout le temps !) alors je ne peux vous en dire plus. Voilà, je n'ai pas encore fini de poncer (il pleut tout le temps !) alors je ne peux vous en dire plus.

A bientôt.

Le 29/04/2001

Décidément, il n'arrête pas de pleuvoir ... Néanmoins, le temps de quelques éclaircies, j'ai pu terminer le ponçage de la couche d'enduit de finition évoqué plus haut. Le résultat n'est pas mal, d'autant plus que c'est un engin qui est tout de même destiné à subir quelques éraflures ... Décidément, il n'arrête pas de pleuvoir ... Néanmoins, le temps de quelques éclaircies, j'ai pu terminer le ponçage de la couche d'enduit de finition évoqué plus haut. Le résultat n'est pas mal, d'autant plus que c'est un engin qui est tout de même destiné à subir quelques éraflures ...

Pour le ponçage j'ai dégrossi avec une ponceuse à bande et j'ai terminé à la main (y'en a de la surface, sur un kayak ! ...). Je ne sais pas si un outil électrique peut convenir pour la finition de surface aussi peu plane. Peut-être qu'une ponceuse faisant vibrer un disque recouvert d'une bonne couche de mousse néoprène légère, lui-même garni d'une feuille d'abrasif élastique, serait l'idéal. En effet, un tel rêve (si pour vous c'est une réalité, faites moi signe) permettrait de poncer de manière très correcte une surface convexe. Pour le ponçage j'ai dégrossi avec une ponceuse à bande et j'ai terminé à la main (y'en a de la surface, sur un kayak ! ...). Je ne sais pas si un outil électrique peut convenir pour la finition de surface aussi peu plane. Peut-être qu'une ponceuse faisant vibrer un disque recouvert d'une bonne couche de mousse néoprène légère, lui-même garni d'une feuille d'abrasif élastique, serait l'idéal. En effet, un tel rêve (si pour vous c'est une réalité, faites moi signe) permettrait de poncer de manière très correcte une surface convexe.

cliquer pour agrandir

Avant d'attaquer la peinture de finition, je vais m'occuper de l'intérieur. En effet, il s'y trouve aussi quelques imperfections qui ne sont pas du meilleur effet ... Avant d'attaquer la peinture de finition, je vais m'occuper de l'intérieur. En effet, il s'y trouve aussi quelques imperfections qui ne sont pas du meilleur effet ...

De plus, j'ai trouvé les sièges demandant le moins d'effort pour arriver à un résultat qui ressemble à quelque chose. J'ai eu l'opportunité de récupérer 4 chaises en forme de baquet. Elles sont en plastique et une fois le haut du dossier recoupé, ce sera très confortable. Quand je pense que j'avais commencé le dessin d'un siège à réaliser en fibre de verre ... Maintenant en possession de ces éléments il me faut les installer. De plus, j'ai trouvé les sièges demandant le moins d'effort pour arriver à un résultat qui ressemble à quelque chose. J'ai eu l'opportunité de récupérer 4 chaises en forme de baquet. Elles sont en plastique et une fois le haut du dossier recoupé, ce sera très confortable. Quand je pense que j'avais commencé le dessin d'un siège à réaliser en fibre de verre ... Maintenant en possession de ces éléments il me faut les installer.

Durant les essais "à blanc" de ces sièges, il m'est apparu qu'il serait nécessaire d'installer une portion de couple, au niveau de l'endroit où, sur le tour de l'hiloire, on prend appui pour se relever. En effet, le milieu des "flancs" étant, du fait de leur forme, un peu souple, un "quart de couple" de chaque coté du siège arrangera le problème. Durant les essais "à blanc" de ces sièges, il m'est apparu qu'il serait nécessaire d'installer une portion de couple, au niveau de l'endroit où, sur le tour de l'hiloire, on prend appui pour se relever. En effet, le milieu des "flancs" étant, du fait de leur forme, un peu souple, un "quart de couple" de chaque coté du siège arrangera le problème.

Voilà un coin de ciel bleu mais aussi les examens qui approchent, alors ... Voilà un coin de ciel bleu mais aussi les examens qui approchent, alors ...

Le 02/07/2001

Ca y est, ça navigue ! Mais, avant de vous raconter la fin de l'histoire, revenons là où nous en étions restés, à savoir aux couples. Ca y est, ça navigue ! Mais, avant de vous raconter la fin de l'histoire, revenons là où nous en étions restés, à savoir aux couples.

J'ai utilisé du contre plaqué de 8mm, enduit de résine polyester. Leur fixation est assurée d'abord par un peu de colle thermofusible, puis par une bande de fibre qui fait "cornière". En ce qui me concerne, il y en a à deux endroits mais Yann qui a stratifié quatre couches sur le tour de l'hiloire, n'en a mis qu'à un seul niveau. Pour le positionnement se reporter au plan. J'ai utilisé du contre plaqué de 8mm, enduit de résine polyester. Leur fixation est assurée d'abord par un peu de colle thermofusible, puis par une bande de fibre qui fait "cornière". En ce qui me concerne, il y en a à deux endroits mais Yann qui a stratifié quatre couches sur le tour de l'hiloire, n'en a mis qu'à un seul niveau. Pour le positionnement se reporter au plan.

Les petites barrières, qui servent à limiter le déplacement de l'eau éventuellement embarquée, sont réalisées suivant le même principe. Un petit dessin ... Les petites barrières, qui servent à limiter le déplacement de l'eau éventuellement embarquée, sont réalisées suivant le même principe. Un petit dessin ...

Sur l'enduit j'ai appliqué une couche d'apprêt spécial matériaux lisses et stratifiés (J7 de Julien, "à base de résine époxyde" dit la boite), de manière à avoir une bonne interface enduit polyester/peinture. Sur l'enduit j'ai appliqué une couche d'apprêt spécial matériaux lisses et stratifiés (J7 de Julien, "à base de résine époxyde" dit la boite), de manière à avoir une bonne interface enduit polyester/peinture.

La dernière finition consiste en trois couches de peinture glycéro cuisine et salle de bain. J'ai choisi cette dernière car c'est marqué lessivable sur le pot ... vu que c'est pour aller sur l'eau je me suis dit que ça ne pouvait pas être mal ... La dernière finition consiste en trois couches de peinture glycéro cuisine et salle de bain. J'ai choisi cette dernière car c'est marqué lessivable sur le pot ... vu que c'est pour aller sur l'eau je me suis dit que ça ne pouvait pas être mal ...

Le jaune fut choisi car c'est une couleur qui nous plait bien mais aussi parce que c'est une couleur relativement claire. En effet, cela a son importance car une couleur foncée capte la lumière de manière non négligeable et il en résulte un échauffement. Echauffement qui n'est d'abord pas bon pour la peinture et qui ne manquera pas de cuire les bonshommes ... Le plus gros inconvénient du jaune est d'attirer toutes sortes de bestioles ... (sans rire, c'est valable dans l'herbe mais sur l'eau nous n'en avons quasiment jamais eues jusqu'à maintenant). Le jaune fut choisi car c'est une couleur qui nous plait bien mais aussi parce que c'est une couleur relativement claire. En effet, cela a son importance car une couleur foncée capte la lumière de manière non négligeable et il en résulte un échauffement. Echauffement qui n'est d'abord pas bon pour la peinture et qui ne manquera pas de cuire les bonshommes ... Le plus gros inconvénient du jaune est d'attirer toutes sortes de bestioles ... (sans rire, c'est valable dans l'herbe mais sur l'eau nous n'en avons quasiment jamais eues jusqu'à maintenant).

|

|

cliquer pour agrandir  |

Je l'ai appliquée au petit rouleau dit (sur l'emballage) "à laquer". C'est une sorte de velours.

Le résultat est d'une qualité que je juge satisfaisante, surtout sachant que nous avons déjà fait quelques éraflures ... Je l'ai appliquée au petit rouleau dit (sur l'emballage) "à laquer". C'est une sorte de velours.

Le résultat est d'une qualité que je juge satisfaisante, surtout sachant que nous avons déjà fait quelques éraflures ...

Pour l'intérieur, j'ai appliqué, au pinceau, un produit caoutchouté normalement prévu pour les fuites de toiture (Dip Etanche). J'en ai mis sur tout le fond pour la partie comprise entre deux petites "barrières" qui limitent la portion où l'on est susceptible de marcher. Pour l'intérieur, j'ai appliqué, au pinceau, un produit caoutchouté normalement prévu pour les fuites de toiture (Dip Etanche). J'en ai mis sur tout le fond pour la partie comprise entre deux petites "barrières" qui limitent la portion où l'on est susceptible de marcher.

Ce produit permet de combler les quelques bulles présentes à la surface intérieure et assure un bon antidérapant. Je n'en ai pas mis partout car c'est quand même relativement lourd. La tenue de ce produit est bonne mais, aux endroits subissant beaucoup de frottement (là où posent les pieds surtout), une usure apparaît relativement rapidement. Une feuille de "revêtement plastique pour les sols", collée à la néoprène, est venue y mettre bon ordre. Cependant il faudrait trouver un produit plus résistant à l'abrasion ... Par exemple du "deck line" disponible chez Sicomin et qui est spécialement prévu pour cette application (440 fr pour 2 à 3 m² ...). Ce produit permet de combler les quelques bulles présentes à la surface intérieure et assure un bon antidérapant. Je n'en ai pas mis partout car c'est quand même relativement lourd. La tenue de ce produit est bonne mais, aux endroits subissant beaucoup de frottement (là où posent les pieds surtout), une usure apparaît relativement rapidement. Une feuille de "revêtement plastique pour les sols", collée à la néoprène, est venue y mettre bon ordre. Cependant il faudrait trouver un produit plus résistant à l'abrasion ... Par exemple du "deck line" disponible chez Sicomin et qui est spécialement prévu pour cette application (440 fr pour 2 à 3 m² ...).

la navigation :

Avant peinture nous avons fait une mise à l'eau sur notre petite mare. Conclusion, ça flotte ... Avant peinture nous avons fait une mise à l'eau sur notre petite mare. Conclusion, ça flotte ...

La stabilité est au rendez-vous, on peut se mettre debout sans que l'équilibre ne devienne trop précaire. En ce qui concerne la possibilité de chargement sans que la coque ne se déforme, la photo parle d'elle même et il y a encore de la marge. La stabilité est au rendez-vous, on peut se mettre debout sans que l'équilibre ne devienne trop précaire. En ce qui concerne la possibilité de chargement sans que la coque ne se déforme, la photo parle d'elle même et il y a encore de la marge.

Quand tout fut enfin terminé, nous sommes passés au premier véritable essai. Le canal pour sa facilité d'accès fut choisi. Quand tout fut enfin terminé, nous sommes passés au premier véritable essai. Le canal pour sa facilité d'accès fut choisi.

Les premières sensations ne sont pas très bonnes car ça dérape pas mal ... Que se soit seul ou à deux ... Grosse question : est-ce la machine ou les bonshommes ? Les premières sensations ne sont pas très bonnes car ça dérape pas mal ... Que se soit seul ou à deux ... Grosse question : est-ce la machine ou les bonshommes ?

Finalement c'était les gus car après une heure ça va déjà mieux ... Hélas, la nuit tombe, il faut rentrer. La décision fut prise de construire un gouvernail, commandé aux pieds par un palonnier et relevable depuis l'hiloire, comme ça se fait couramment sur les kayaks de randonnée, il aidera à maintenir le cap avec plus de facilité. Finalement c'était les gus car après une heure ça va déjà mieux ... Hélas, la nuit tombe, il faut rentrer. La décision fut prise de construire un gouvernail, commandé aux pieds par un palonnier et relevable depuis l'hiloire, comme ça se fait couramment sur les kayaks de randonnée, il aidera à maintenir le cap avec plus de facilité.

Quelques jours après tout est campé pour un deuxième essai. Au bord du canal il y a nombre de pêcheurs, on se rabat alors vers un grand étang du coin. Quelques jours après tout est campé pour un deuxième essai. Au bord du canal il y a nombre de pêcheurs, on se rabat alors vers un grand étang du coin.

Sur l'eau les gestes se font plus précis et on navigue déjà plus correctement. Le gouvernail est essayé mais il y a plein de plantes partout dans l'eau (vraiment partout, car, à notre grande surprise, le fond n'excède pas 90 cm sur la quasi totalité de la surface) et ça freine plus que ça ne dirige ... Sur l'eau les gestes se font plus précis et on navigue déjà plus correctement. Le gouvernail est essayé mais il y a plein de plantes partout dans l'eau (vraiment partout, car, à notre grande surprise, le fond n'excède pas 90 cm sur la quasi totalité de la surface) et ça freine plus que ça ne dirige ...

Après deux heures sur l'eau, gouvernail relevé, le cap est maintenu et la synchro se fait de mieux en mieux entre les deux Après deux heures sur l'eau, gouvernail relevé, le cap est maintenu et la synchro se fait de mieux en mieux entre les deux  Tiens, les deux quoi ? Kayakistes, ça fait pompeux, pagayeurs ça fait un peu qui rame donc entre les deux et puis c'est tout ! Tiens, les deux quoi ? Kayakistes, ça fait pompeux, pagayeurs ça fait un peu qui rame donc entre les deux et puis c'est tout !

Le peu "d'eau libre" (sans herbes, quoi ...) a permis de voir que la surface du safran est trop importante. Ben oui, j'avais taillé large par précaution mais là ça fait vraiment trop ... De retour au bercail un coup de scie viendra y mettre bon ordre. Le peu "d'eau libre" (sans herbes, quoi ...) a permis de voir que la surface du safran est trop importante. Ben oui, j'avais taillé large par précaution mais là ça fait vraiment trop ... De retour au bercail un coup de scie viendra y mettre bon ordre.

Remarquons que seul la tenue de cap sans gouvernail est plus facile, pour peu que l'on ait pris le coup de patte. Remarquons que seul la tenue de cap sans gouvernail est plus facile, pour peu que l'on ait pris le coup de patte.

|

Tant que l'on en parle, pour le gouvernail ce n'est pas compliqué : Tant que l'on en parle, pour le gouvernail ce n'est pas compliqué :

cliquer pour agrandir

J'ai pris de la barre alu de section carrée en 12x12 (casto) et du plat alu en 40x2. Une perceuse, une scie à métaux, quelques limes et une râpe (à bois, c'est impeccable dans un métal aussi tendre que l'alu) sont les outils minimum. Un peu d'huile de coupe (accessoirement de coude ...) facilite les perçages. Notons que pour percer l'alu, une très faible vitesse de rotation des forets est nettement préférable. J'ai pris de la barre alu de section carrée en 12x12 (casto) et du plat alu en 40x2. Une perceuse, une scie à métaux, quelques limes et une râpe (à bois, c'est impeccable dans un métal aussi tendre que l'alu) sont les outils minimum. Un peu d'huile de coupe (accessoirement de coude ...) facilite les perçages. Notons que pour percer l'alu, une très faible vitesse de rotation des forets est nettement préférable.

Pour le safran j'ai utilisé du contre plaqué ordinaire de 5 mm (triplé dans le haut) sur lequel j'ai mis une couche de résine polyester légèrement chargée. C'est une solution économique et rapide mais pas des plus solides. En effet, lors d'un essai dans des vagues d'environ 60 cm, mon safran a cassé net. Une réparation de fortune, en faisant un trou plus bas, permit de finir la journée et de constater que la surface était encore bien suffisante. Pour le safran j'ai utilisé du contre plaqué ordinaire de 5 mm (triplé dans le haut) sur lequel j'ai mis une couche de résine polyester légèrement chargée. C'est une solution économique et rapide mais pas des plus solides. En effet, lors d'un essai dans des vagues d'environ 60 cm, mon safran a cassé net. Une réparation de fortune, en faisant un trou plus bas, permit de finir la journée et de constater que la surface était encore bien suffisante.

|

|

cliquer pour agrandir |

Les ficelles de commande sont de la "drisse polypropylène" en 4 mm du casto. Les deux de la direction passent la coque juste derrière l'hiloire, dans de simples tubes en alu dont les extrémités intérieures sont adoucies. Les ficelles de commande sont de la "drisse polypropylène" en 4 mm du casto. Les deux de la direction passent la coque juste derrière l'hiloire, dans de simples tubes en alu dont les extrémités intérieures sont adoucies.

Vous me direz que de les faire rentrer si en avant peut poser problème pour poser quelque chose sur le pont. Je vous répondrai que ce n'est pas mieux de les faire rentrer à l'extrémité car quand on bourre, par exemple un sac, on peut les coincer. Il s'avère que, disposées comme elles le sont, on peut poser dessus gilets et autre sacs poubelle sans qu'aucun problème ne se fasse sentir. Vous me direz que de les faire rentrer si en avant peut poser problème pour poser quelque chose sur le pont. Je vous répondrai que ce n'est pas mieux de les faire rentrer à l'extrémité car quand on bourre, par exemple un sac, on peut les coincer. Il s'avère que, disposées comme elles le sont, on peut poser dessus gilets et autre sacs poubelle sans qu'aucun problème ne se fasse sentir.

Les disques servent à empêcher la ficelle de se barrer quand on tourne. Ce n'est pas la forme la plus efficace, comme pour les cotes, reportez-vous au zip contenant le plan pour avoir une bonne évolution. Les disques servent à empêcher la ficelle de se barrer quand on tourne. Ce n'est pas la forme la plus efficace, comme pour les cotes, reportez-vous au zip contenant le plan pour avoir une bonne évolution.

Ainsi la directivité et la tenue de cap sont excellentes, que se soit à vide ou chargé. Toutefois l'expérience montrera qu'un safran en dural, capable de se déformer en cas de contraintes serait plus souhaitable ...

P Ainsi la directivité et la tenue de cap sont excellentes, que se soit à vide ou chargé. Toutefois l'expérience montrera qu'un safran en dural, capable de se déformer en cas de contraintes serait plus souhaitable ...

P

our notre balade sur la Garonne, nous avions prévu, en secours, un safran en dural 5 mm... C'est ch... à découper, et c'est pas vraiment léger !! On l'a sorti suite à la casse d'un en CTP, mais 5 mm c'est vraiment du délire !! 3 mm seront bien suffisants !... our notre balade sur la Garonne, nous avions prévu, en secours, un safran en dural 5 mm... C'est ch... à découper, et c'est pas vraiment léger !! On l'a sorti suite à la casse d'un en CTP, mais 5 mm c'est vraiment du délire !! 3 mm seront bien suffisants !...

cliquez pour agrandir |

|

Le deuxième engin est en voie de se voir terminer lui aussi. Notons que pour ce dernier la méthode du moule perdu, initialement prévue, fut employée avec succès. Le joint entre le dessus et le dessous est alors on ne peut plus net. Le master est perdu mais il aurait pris de la place et surtout il présentait une légère asymétrie (me faites pas dire ce que je n'ai pas dit, c'est minime et ça ne change en rien les qualités de navigation, mais ce n'est pas éthiquement parfait ... alors ...). Le deuxième engin est en voie de se voir terminer lui aussi. Notons que pour ce dernier la méthode du moule perdu, initialement prévue, fut employée avec succès. Le joint entre le dessus et le dessous est alors on ne peut plus net. Le master est perdu mais il aurait pris de la place et surtout il présentait une légère asymétrie (me faites pas dire ce que je n'ai pas dit, c'est minime et ça ne change en rien les qualités de navigation, mais ce n'est pas éthiquement parfait ... alors ...).

Voilà pour le moment, je reviendrai à la rentrée sur l'accastillage et sur la navigation. Juste comme ça, comme je ne peux m'empêcher de faire des projets, je pense que le dessin ramené à l'échelle 4.2/5 donnerait un bateau qui serait encore capable d'emporter du matos mais qui serait moins volumineux et qui serait plus agréable pour une seule personne. Voilà pour le moment, je reviendrai à la rentrée sur l'accastillage et sur la navigation. Juste comme ça, comme je ne peux m'empêcher de faire des projets, je pense que le dessin ramené à l'échelle 4.2/5 donnerait un bateau qui serait encore capable d'emporter du matos mais qui serait moins volumineux et qui serait plus agréable pour une seule personne.

Le 20/09/2001

C'est la rentrée (ou presque ...) et je m'aperçois que le temps est passé sans que nous ne régliions un problème dans la mise en ligne des nouvelles précédemment datées. Vous voudrez bien accepter nos plus humbles excuses ! ... C'est la rentrée (ou presque ...) et je m'aperçois que le temps est passé sans que nous ne régliions un problème dans la mise en ligne des nouvelles précédemment datées. Vous voudrez bien accepter nos plus humbles excuses ! ...

Durant les vacances les kayaks ont été mis à l'épreuve et se sont montrés très bien adaptés à l'utilisation pour laquelle ils ont été conçus. Pour plus de détails aller faire un tour du coté du récit d'une belle balade. Durant les vacances les kayaks ont été mis à l'épreuve et se sont montrés très bien adaptés à l'utilisation pour laquelle ils ont été conçus. Pour plus de détails aller faire un tour du coté du récit d'une belle balade.

Je crois que j'ai abordé tous les points de la construction, à l'exception de l'accastillage. Alors, allons y pour ... Je crois que j'ai abordé tous les points de la construction, à l'exception de l'accastillage. Alors, allons y pour ...

l'accastillage :

Photo de détail et texte télégraphique feront, j'espère, votre bonheur. Photo de détail et texte télégraphique feront, j'espère, votre bonheur.

Même principe que pour les "passe fils" en ce qui concerne les renvois de commande de relevage / abaissement du safran. Même principe que pour les "passe fils" en ce qui concerne les renvois de commande de relevage / abaissement du safran.

|

|

|

|

Le réa en plastique provient du casto, le reste est affaire de quelques pliages ... On distingue l'élastique destiné à compenser la différence de longueur dans les ficelles entre position basse et haute du safran. Pour trouver du sandow noir le plus simple est d'aller au rayon cerf volant, du décath par exemple ... Le réa en plastique provient du casto, le reste est affaire de quelques pliages ... On distingue l'élastique destiné à compenser la différence de longueur dans les ficelles entre position basse et haute du safran. Pour trouver du sandow noir le plus simple est d'aller au rayon cerf volant, du décath par exemple ...

|

|

Une bonne idée, tant que l'on est dans l'accastillage, est l'installation d'une petite poulie à l'intérieur de chacune des pointes. En effet, pour enfiler un sac un peu gros ce n'est pas une partie de plaisir. Une ficelle passée dans la poulie et qui revient vers le milieu du kayak permettrait de tirer les sacs vers les extrémités avec une grande facilité ... Une bonne idée, tant que l'on est dans l'accastillage, est l'installation d'une petite poulie à l'intérieur de chacune des pointes. En effet, pour enfiler un sac un peu gros ce n'est pas une partie de plaisir. Une ficelle passée dans la poulie et qui revient vers le milieu du kayak permettrait de tirer les sacs vers les extrémités avec une grande facilité ...

Parlons donc de cette fameuse jupe. la photo donne une bonne idée de ce à quoi ça ressemble. Elle s'avère indispensable pour celui qui est assis en place arrière. Parlons donc de cette fameuse jupe. la photo donne une bonne idée de ce à quoi ça ressemble. Elle s'avère indispensable pour celui qui est assis en place arrière.

En effet, installé devant, on est protégé par le pont des gouttes qui tombent, alors que derrière il n'y a pas de pont ... De plus dès qu'il y a des vagues les éclaboussures sont vites gênantes ... En effet, installé devant, on est protégé par le pont des gouttes qui tombent, alors que derrière il n'y a pas de pont ... De plus dès qu'il y a des vagues les éclaboussures sont vites gênantes ...

cliquer pour agrandir

C'est du pvc armé de récup et qui sert à isoler les dalles en béton de l'humidité. Un simple élastique passé dans un ourlet la maintient en place. Pour pouvoir profiter du dossier des sièges il a suffi d'élargir la cheminée, qui est resserrée en haut par élastique et maintenue par des bretelles. Ce n'est pas très courant mais ça marche et la fonctionnalité est bonne. C'est du pvc armé de récup et qui sert à isoler les dalles en béton de l'humidité. Un simple élastique passé dans un ourlet la maintient en place. Pour pouvoir profiter du dossier des sièges il a suffi d'élargir la cheminée, qui est resserrée en haut par élastique et maintenue par des bretelles. Ce n'est pas très courant mais ça marche et la fonctionnalité est bonne.

Les coutures n'avaient pas été étanchées avant la balade sur la Loire du fait que nous ne savions pas quoi utiliser pour cette opération. En cours de route nous avons mis du scotch, ce qui peut faire l'affaire, mais qui n'est pas la solution idéale car ça ne tient pas terrible. Au final de la colle néoprène déposée sur la couture, à l'intérieur, apparaît comme une idée viable. Les coutures n'avaient pas été étanchées avant la balade sur la Loire du fait que nous ne savions pas quoi utiliser pour cette opération. En cours de route nous avons mis du scotch, ce qui peut faire l'affaire, mais qui n'est pas la solution idéale car ça ne tient pas terrible. Au final de la colle néoprène déposée sur la couture, à l'intérieur, apparaît comme une idée viable.

Début 2003, je me dois de vous dire que c'est même très viable puisque c'est ce que nous avons fait la veille du départ pour notre balade sur la Garonne et que pas une goutte d'eau n'eut ensuite l'idée de passer la couture ! Début 2003, je me dois de vous dire que c'est même très viable puisque c'est ce que nous avons fait la veille du départ pour notre balade sur la Garonne et que pas une goutte d'eau n'eut ensuite l'idée de passer la couture !

Je ne vous cache pas qu'un léger ventre s'observe entre les deux bonshommes, ce qui oblige à périodiquement vider l'eau accumulée. Ce n'est pas vraiment gênant mais ce n'est pas parfait, aussi, je pense qu'une bonne solution serait d'employer du tissu néoprène dans lequel sont faites certaines jupes du commerce. Son élasticité permettrait une tension de la surface et l'annulation de l'affaissement. Je ne sais pas vraiment où en trouver mais je vais faire des recherches ... Je ne vous cache pas qu'un léger ventre s'observe entre les deux bonshommes, ce qui oblige à périodiquement vider l'eau accumulée. Ce n'est pas vraiment gênant mais ce n'est pas parfait, aussi, je pense qu'une bonne solution serait d'employer du tissu néoprène dans lequel sont faites certaines jupes du commerce. Son élasticité permettrait une tension de la surface et l'annulation de l'affaissement. Je ne sais pas vraiment où en trouver mais je vais faire des recherches ...

Tant que la machine à coudre est sortie profitez en pour réaliser des "bouchons d'hiloire", des jupes sans cheminée qui permettent de fermer les engins quand il pleut, c'est plus pratique que la bâche vaguement maintenue avec des pinces à linge ... Tant que la machine à coudre est sortie profitez en pour réaliser des "bouchons d'hiloire", des jupes sans cheminée qui permettent de fermer les engins quand il pleut, c'est plus pratique que la bâche vaguement maintenue avec des pinces à linge ...

là où l'on répond aux questions qui restent ...

Dans le paragraphe stratif j'espère avoir assez de résine avec 38,6 kg. Nous en avons eu assez en utilisant chacun tout juste la moitié.

En ce qui concerne la fibre, il nous reste 10 kg sur les 50. Il y a donc environ 20kg attribués à chaque kayak, sachant que l'on n'en utilise réellement qu'environ 15 kg car il faut compter avec les inévitables chutes. Dans le paragraphe stratif j'espère avoir assez de résine avec 38,6 kg. Nous en avons eu assez en utilisant chacun tout juste la moitié.

En ce qui concerne la fibre, il nous reste 10 kg sur les 50. Il y a donc environ 20kg attribués à chaque kayak, sachant que l'on n'en utilise réellement qu'environ 15 kg car il faut compter avec les inévitables chutes.

La masse est de 35 kg pour chaque (c'est ça le feeling ...), accastillage compris mais sans les sièges. Les sièges et leur fixation future font environ 2 ou 3 kg. On arrive ainsi à une masse qui sans être faible est tout à fait acceptable. La masse est de 35 kg pour chaque (c'est ça le feeling ...), accastillage compris mais sans les sièges. Les sièges et leur fixation future font environ 2 ou 3 kg. On arrive ainsi à une masse qui sans être faible est tout à fait acceptable.

Parlons aussi du coût d'une telle réalisation. Le but de départ était d'avoisiner les 3500 ou 4000F par engin. En considérant que nous avions déjà une partie des matériaux issus de diverses récupérations ou dons et que nous en avons fait deux, nous arrivons à 3600 F. Notre objectif est donc atteint avec succès. Une évaluation en considérant que l'on ne dispose de rien au départ et que l'on réalise un seul bateau fait monter le coût aux environs de 5000 F (pour plus de détail cliquez ici). Parlons aussi du coût d'une telle réalisation. Le but de départ était d'avoisiner les 3500 ou 4000F par engin. En considérant que nous avions déjà une partie des matériaux issus de diverses récupérations ou dons et que nous en avons fait deux, nous arrivons à 3600 F. Notre objectif est donc atteint avec succès. Une évaluation en considérant que l'on ne dispose de rien au départ et que l'on réalise un seul bateau fait monter le coût aux environs de 5000 F (pour plus de détail cliquez ici).

Il est certain que dans la cas où l'on en fait un seul il n'y a pas ou pas grande différence avec un modèle du commerce. Cependant peu de modèles du commerce dans cette gamme de prix présentent les mêmes caractéristiques (il y en a un chez Nautiraid à env 7000 F) alors comme on peut arriver à un résultat très propre je pense que ça vaut quand même le coup ... et puis ce n'est pas la même chose que de se pointer chez le marchand en disant "je veux un kayak" ... Il est certain que dans la cas où l'on en fait un seul il n'y a pas ou pas grande différence avec un modèle du commerce. Cependant peu de modèles du commerce dans cette gamme de prix présentent les mêmes caractéristiques (il y en a un chez Nautiraid à env 7000 F) alors comme on peut arriver à un résultat très propre je pense que ça vaut quand même le coup ... et puis ce n'est pas la même chose que de se pointer chez le marchand en disant "je veux un kayak" ...

idées ...

Comme je le dis un peu plus haut, pour une utilisation en monoplace, une bonne idée me parait de ramener la longueur à 4.2 m. Si le cœur vous en dit ... Comme je le dis un peu plus haut, pour une utilisation en monoplace, une bonne idée me parait de ramener la longueur à 4.2 m. Si le cœur vous en dit ...

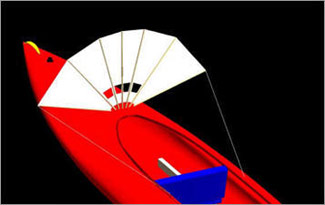

Durant notre balade sur la Loire, nous avons expérimenté une voile constituée d'une bâche. C'est artisanal (comme le reste me direz vous ...), mais ça fonctionne bien. Une solution, qui n'empêche pas de pagayer et que j'ai vue dans une pub, permet de profiter du vent quand il est de secteur arrière. Je vous ai fait un petit dessin: Durant notre balade sur la Loire, nous avons expérimenté une voile constituée d'une bâche. C'est artisanal (comme le reste me direz vous ...), mais ça fonctionne bien. Une solution, qui n'empêche pas de pagayer et que j'ai vue dans une pub, permet de profiter du vent quand il est de secteur arrière. Je vous ai fait un petit dessin:

épilogue :

Voilà donc la fin de l'histoire et je dois dire que c'est quand même bien sympa de dire, un jour, "j'vais construire un kayak" et de finir en naviguant avec ... Voilà donc la fin de l'histoire et je dois dire que c'est quand même bien sympa de dire, un jour, "j'vais construire un kayak" et de finir en naviguant avec ...

"La mer ne doit pas être loin, je vais sur une petite butte, à l'est de notre plage et là je découvre que nous sommes bien en bout de la Loire, l'océan s'étend jusqu'à l'horizon ... Ce n'est pas désagréable comme sensation de se sentir arrivé au bout de quelque chose dont on a rêvé ... Je n'ai pas l'impression d'un vide car cette aventure est une porte sur d'autres histoires, d'autres rêves ..." |

C'est peut-être pour cela que je me demande depuis un certain temps si je ne vais pas baptiser ce kayak Dream ... Plus que jamais, il faut faire des rêves ... et essayer de les faire devenir vie ... C'est peut-être pour cela que je me demande depuis un certain temps si je ne vais pas baptiser ce kayak Dream ... Plus que jamais, il faut faire des rêves ... et essayer de les faire devenir vie ...

En espérant susciter des projets (et des rêves ...) dans le même style et en attendant d'éventuelles questions, je vous dis tchao ! En espérant susciter des projets (et des rêves ...) dans le même style et en attendant d'éventuelles questions, je vous dis tchao !

|